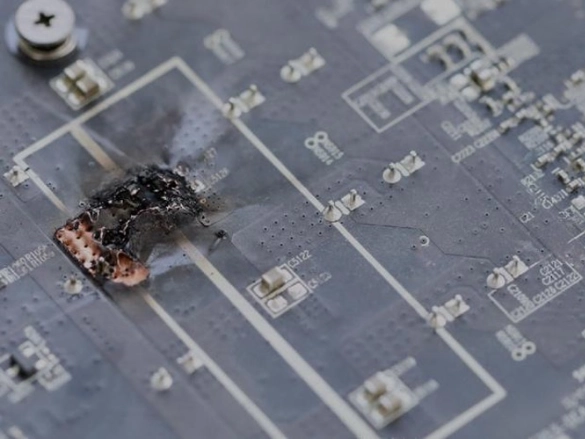

Los defectos en los productos electrónicos pueden producirse debido a problemas en relación con un diseño carente, un cableado no preciso, un posicionamiento incorrecto, variaciones estéticas derivadas de las operaciones del ciclo de fabricación y por otros problemas.

Estos se pueden evaluar con un conjunto de técnicas de prueba, que incluyen las de tipo eléctrico, óptico, mecánico, térmico y geométrico.

La detección de un defecto temprana, mediante equipos de prueba automáticos, que conjugan todas estas técnicas de prueba, permite a los fabricantes mejorar sus estándares de producción constantemente y, al mismo tiempo, evitar consecuencias económicas y daños a la reputación.

Si tomamos en consideración, el volumen aumentado de nuevos productos y el ciclo de vida menor de la electrónica, disponiendo de equipos de prueba automáticos, que potencian las técnicas de prueba tradicionales y respaldan el proceso de producción eficientemente, supone, definitivamente, una ventaja competitiva mayor.

Más allá de la detección de defectos automática tradicional

Detectar la funcionalidad de los componentes eléctricos puede ser complejo en algunos entornos de producción y las técnicas de prueba tradicionales pueden presentar algunas carencias:

Las condiciones imprevistas no se pueden programar

La detección de defectos se ha de programar consecuentemente y cada componente, por lo tanto, inspeccionado demanda requisitos de prueba diseñados con reglas específicas. Lo cual significa que solamente los problemas conocidos se pueden inspeccionar porque así se han programado.

Tenemos los juicios erróneos aquí

Las pruebas automáticas tradicionales no emulan la inspección humana y no existe una inteligencia de juicio real cuando, por ejemplo, los pins no están inclinados en el mismo modo o cuando hay reflejos de luz que cambian el color de la superficie, por lo que cabe la posibilidad de llegar a juicios erróneos y detectar falsos defectos.

La intolerancia a la variabilidad es alta

Un programa de prueba automático está bloqueado: si se producen cambios en el diseño del producto, se han de ajustar las configuraciones de los criterios de aceptación o el probador no podrá juzgar correctamente. Cada vez que un nuevo producto se usa en la industria, se han de desarrollar nuevos algoritmos para detectarlo.

La tecnología de la inteligencia artificial (IA) puede resultar especialmente precisa y eficaz para cubrir las carencias de las técnicas de prueba automáticas tradicionales.

Al aplicar capacidades de autoaprendizaje a los probadores automáticos para detectar defectos, se puede reducir la tasa de detección falsa y aumentar la productividad todavía más.

VEA CÓMO AUMENTAR SU TASA DE PRODUCCIÓN

Cómo funciona la IA combinada con los equipos de prueba automáticos (ATE) para capturar defectos

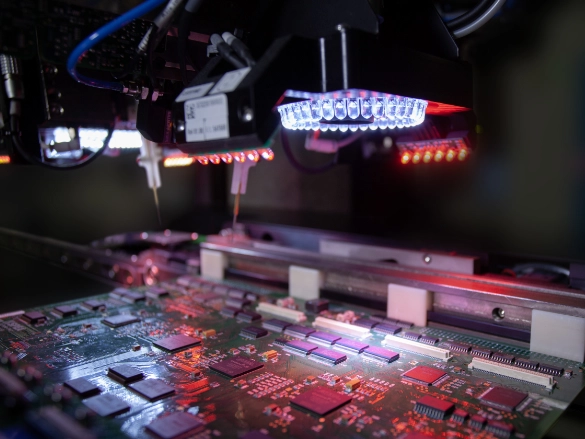

La inteligencia artificial (IA) es el aprendizaje innovador potenciado por la tecnología, para identificar condiciones no convencionales y aumentar la capacidad de las pruebas ópticas tradicionales. Usa las unidades de visión de los equipos de prueba automáticos para analizar las imágenes del producto y buscar especificidades en forma, dimensiones y color, por enumerar solamente algunas.

El poder real de la inteligencia artificial (IA) es el aprendizaje profundo, que usa algoritmos de red neuronal rápidos, que imitan la inteligencia humana para reconocer imágenes, aprender modelos complejos en datos y proporcionar una detección en tiempo real.

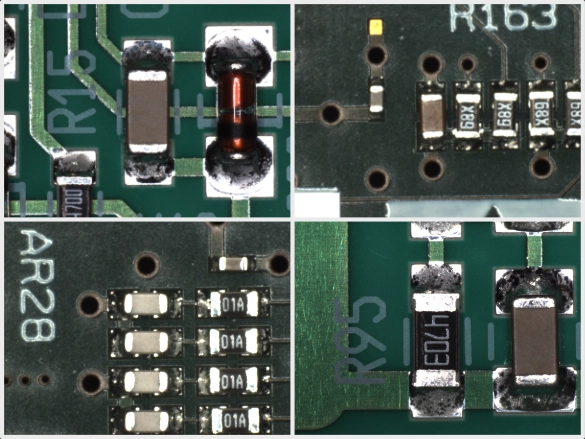

Las imágenes etiquetadas de varios tipos de componentes con y sin defecto sirven para adiestrar la red neuronal.

La red aprende a reconocer diferentes imágenes e identifica condiciones imprevistas automáticamente debido a propiedades dinámicas. Cuantas más entradas se carguen en la red, más podrá aprender.

El reconocimiento automático de componentes montados en una PCB y la evaluación de la posición de la tuerca de remache de un acumulador en un vehículo eléctrico se realizaron correctamente, efectuando pruebas ópticas avanzadas combinadas con la inteligencia artificial, para identificar condiciones imprevistas, que podrían haber creado imprecisiones y defectos en el producto.